Достоинства и недостатки основных соединений конвейерных лент.

Здравствуйте, уважаемые посетители сайта "Помощь электрикам". Вы знали, что одним из незаменимых элементов абсолютно любого крупного производства являются конвейерные ленты. Они используются не только на металлургических предприятиях с большим количеством станков и аппаратуры, но и даже в обычных супермаркетах на кассовых линиях.

Но большинство используемых конвейерных лент не являются целой, полностью собранной конструкцией. При монтаже таких механизмов, используют нарезанные рулонные заготовки и в дальнейшем, в соответствии с нужной длиной и размерами их состыковывают.

Стоит напомнить, что в ленточном конвейере самым изнашиваемым и уязвимым элементом является именно лента. Больше 50 % всех ремонтных работ на данном механизме связано с восстановлением ленты, которая подвергается значительной нагрузке в процессе эксплуатации. Так же к факторам износа ленты стоит отнести и характер работы предприятия. Одно дело, когда эта лента установлена в продуктовом магазине, и кроме механической нагрузки, других факторов нет. Но другое дело, когда ленточный конвейер установлен на металлургическом предприятии, где по нему транспортируют необработанные металлические изделия. Здесь износ в разы сильнее.

Но помимо качества самой ленты, на долговечность играет и качество стыков, насколько профессионально они выполнены.

Планируете заняться данной деятельностью? Пройдите курсы в компании ООО “Конвейер-Профи” по обучению стыковкы конвейерных лент. Здесь пошагово обучат процессу по замене конвейерных лент, с теоретическим и практическим введением в процесс под контролем преподавателей.

Рассмотрим несколько видов стыков, и перечислим все недостатки и достоинства каждого.

Первый метод стыка – Механический.

Два куска ленты крепятся с помощью болтового соединения специальных замков. И тип замка зависит напрямую от места установки данного конвейера. Выбирается толщина, и тип замка.

Перечислим основные достоинства данного соединения.

- Монтаж такого соединения самый быстрый;

- Нет необходимости производить специальную подготовку лент при соединении (высушивать, очищать, обезжиривать);

- Возможность осуществления монтажа работниками без специальной подготовки;

- Универсальный тип соединения лент – быстро разбирается и имеется возможность использования любых типов лент.

Но, у механического соединения есть и недостатки:

- Соединяющие механические замки одни из самых дорогих типов соединения;

- Значительно меньшая прочность по сравнению с другими типами соединения;

- Нет возможности устанавливать конвейерные ленты с механическим соединением для транспортировки сыпучих веществ;

- Часто стыки выходят из строя, особенно при использовании сильно горячих грузов.

Следующим типом соединения лент является Холодная вулканизация.

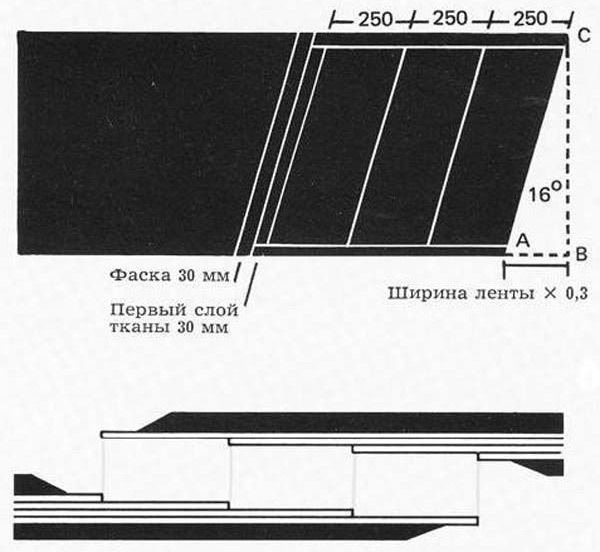

Внутренние слои двух соединяемых лент надрезают и формируют площадки в виде ступеней. Это позволяет увеличить прочность соединения за счет большей площади соприкосновения. Соединяется лента с помощью специального клея.

Достоинства метода холодной вулканизации.

- Цена на такое соединение гораздо ниже чем на механическое;

- Быстрый монтаж, без применения специальных ручных инструментов;

- Стыки более гибкие, а по сравнению с прочностью ленты уступают лишь незначительно.

Какие же минусы имеет данный способ соединения:

- Применять холодную вулканизацию можно только на резиновых лентах;

- Прежде чем запустить конвейер, необходимо подождать, когда клей высохнет, а это соответственно простой, порядка 3-4 часов;

- Монтаж данного соединения осуществляется только при плюсовой температуре;

- Требует аккуратность при выполнении работ, в противном случае на месте стыков будут неровности и «задиры».

Следующий вид – это Горячая вулканизация.

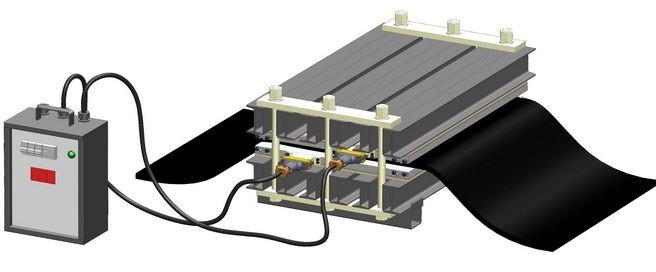

Схема соединения практически такая же как и при холодной, однако вместо клея используется специальный термический пресс. Стык формируется в течении получаса, а прочность склеивания примерно равна прочности самой ленты.

Перечислим достоинства данного метода:

- Основным достоинством данного способа является прочность, которая практически равно прочности всего полотна;

- Быстрое время монтажа. Общее время работ насчитывает около 30 минут;

- Рабочая температура ленточного конвейера может достигать порядка 210 градусов;

- Простота в ремонте и монтаже. Нет необходимости проводить сверхточные надрезы, а так же нет привязки к температуре окружающей среды. Монтировать можно хоть при отрицательной температуре.

Главные недостатки:

- При ремонте требуется специальный термический пресс. Небольшие и мобильные прессы имеют большую массу, что приводит к сложностям при выездных монтажах;

- Применяется не для всех типов резины;

- Требуется опыт работника при выполнении таких операций при термической вулканизации.

В данной статье представлено всего лишь три метода соединения лент конвейера. Существуют так же и другие способы. Это и ступенчатый метод, Z- образное соединения лент и другие.

Но стоит помнить, что выбор соединения зависит от характера производства и месте установки данного конвейера. Только если учесть все факторы, можно с легкостью выбрать необходимый способ.